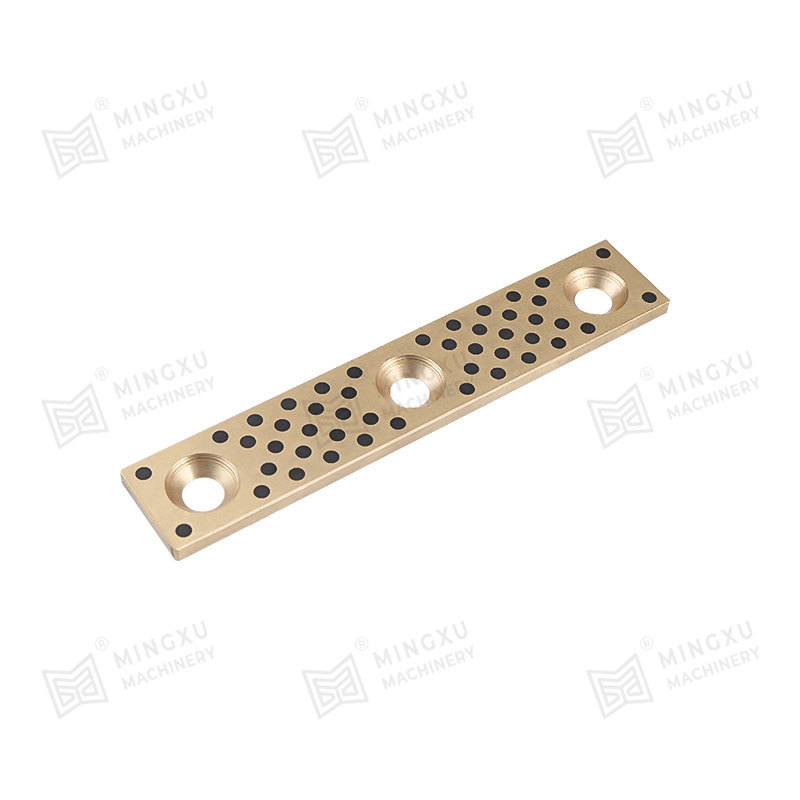

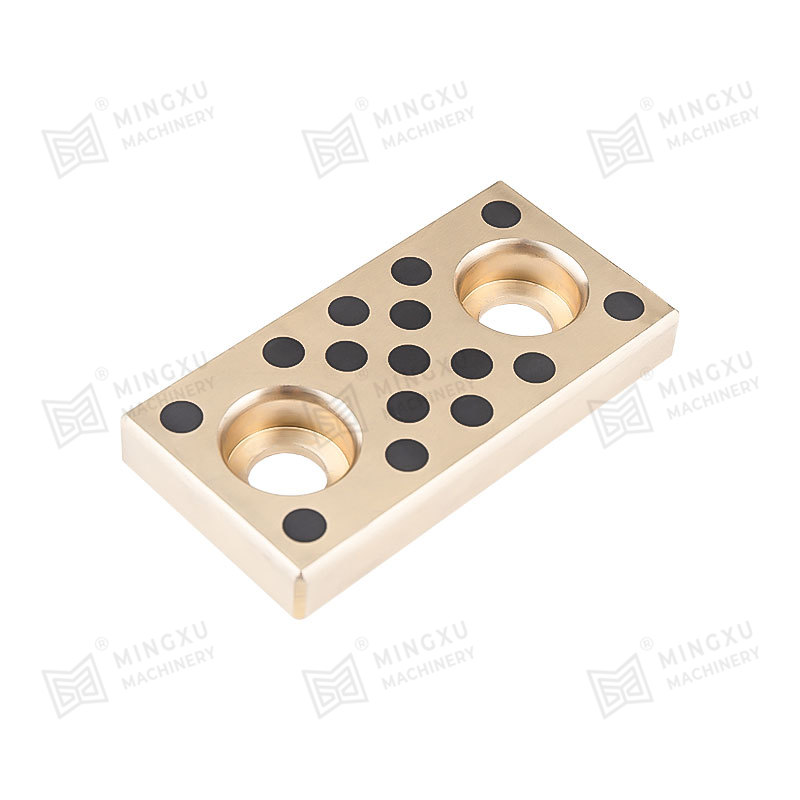

MXB-DX grensolievrij lager SF-2 droog glijlager

Cat:Olievrij lager

MXB-DX olievrije grenslagers, gelijkwaardig aan SF-2 zelfsmerende of droge glijlagers, gebaseerd op stalen plaat, gesinterd bolvormig bronspoeder i...

Zie de detailsIn moderne transportsystemen zijn hogesnelheidstreinen een essentiële keuze voor het publiek geworden vanwege hun efficiëntie en gemak. Een van de kerncomponenten die de soepele en veilige werking van treinen garandeert, is het lager, dat de wielrotatie ondersteunt en mogelijk maakt. Gezien de hoge snelheden, zware belastingen en complexe externe omgevingen heeft de slijtvastheid van lagers een directe invloed op de treinveiligheid en operationele efficiëntie. De afgelopen jaren heeft de toepassing van zelfsmerende materialen uit koperlegeringen revolutionaire vooruitgang op dit gebied gebracht, waardoor de slijtvastheid van lagers met succes is uitgebreid tot 50.000 uur en de betrouwbaarheid en kosteneffectiviteit van hogesnelheidstreinen aanzienlijk zijn verbeterd.

1. Extreme bedrijfsomstandigheden voor lagers van hogesnelheidstreinen

Hogesnelheidstreinen rijden met opmerkelijke snelheden. De Chinese ‘Fuxing’-trein kan bijvoorbeeld een maximale operationele snelheid van 350 km/u bereiken. Bij dergelijke snelheden nemen de rotatiesnelheden van de lagers sterk toe. Wanneer de CRH3-trein bijvoorbeeld met een snelheid van 300 km/u rijdt, bereikt de lagersnelheid ongeveer 1.730 omw/min. Rotatie op hoge snelheid genereert aanzienlijke centrifugale krachten en wrijving, wat ernstige uitdagingen met zich meebrengt voor de materiaalsterkte en slijtvastheid. Bovendien worden de lagers door veelvuldig starten en stoppen onderworpen aan voortdurende schokbelastingen, terwijl omgevingsfactoren zoals vochtigheid, stof en temperatuurschommelingen de slijtage verder verergeren. Traditionele lagermaterialen vereisen vaak frequent onderhoud en vervanging, waardoor de operationele kosten stijgen en de planning wordt verstoord.

2. Samenstelling en structurele kenmerken van zelfsmerende materialen van koperlegeringen

Zelfsmerende materialen van koperlegeringen zijn samengesteld uit een kopermatrix versterkt met legeringselementen zoals tin (Sn) en aluminium (Al), samen met vaste smeermiddelen zoals grafiet en molybdeendisulfide (MoS₂). Tin verbetert de sterkte van de legering en de corrosieweerstand, terwijl aluminium helpt bij het vormen van een dichte oxidefilm om de oppervlakteprestaties te verbeteren. Elementen zoals lood optimaliseren ook effectief de tribologische eigenschappen.

De sleutel tot zelfsmering ligt in de vaste smeermiddelen. De gelaagde structuur van grafiet vergemakkelijkt het glijden tijdens wrijving, terwijl de ultralage wrijvingscoëfficiënt van molybdeendisulfide (0,03–0,06) een effectieve smeerfilm op contactoppervlakken vormt, waardoor slijtage aanzienlijk wordt verminderd. Deze componenten werken synergetisch samen om een materiaalsysteem te creëren dat mechanische eigenschappen combineert met zelfsmerende functionaliteit.

3. Belangrijkste mechanismen voor het bereiken van een ultralange slijtvastheid van 50.000 uur

Het zelfsmerende mechanisme werkt als volgt: tijdens de werking van het lager migreren vaste smeermiddelen in het materiaal geleidelijk naar het wrijvingsoppervlak, waardoor een continue smeerfilm wordt gevormd die direct metaal-op-metaal contact isoleert. Dit biedt bescherming, zelfs tijdens het opstarten, wanneer de smering onvoldoende is, waardoor vroegtijdige slijtage wordt voorkomen.

De slijtvastheid wordt versterkt door versterking van de vaste oplossing en versterking in de tweede fase door legeringselementen. Tin vormt bijvoorbeeld Cu₆Sn₅-versterkingsfasen, terwijl aluminium Al₂O₃-gedispergeerde deeltjes genereert, waardoor zowel de materiaalhardheid als de slijtvastheid worden verbeterd. Oppervlakteoxidefilms beschermen ook tegen aantasting door het milieu.

Cruciaal is dat er een synergie op meerdere schaalniveaus bestaat tussen de matrix, legeringselementen en smeermiddelen: de matrix biedt mechanische ondersteuning, legeringsfasen verbeteren de slijtvastheid en smeermiddelen vullen de smeerfilm voortdurend aan, waardoor stabiele prestaties op de lange termijn worden gegarandeerd onder hoge snelheid, zware belasting en variabele bedrijfsomstandigheden.

4. Praktische toepassing en prestatievalidatie

Bij daadwerkelijk gebruik op een hogesnelheidslijn vertoonden lagers gemaakt van zelfsmerende materialen uit een koperlegering uitzonderlijke prestaties. Na 50.000 bedrijfsuren bedroeg de slijtagediepte slechts 0,1–0,2 mm, aanzienlijk lager dan de slijtage van 0,5–1 mm die wordt waargenomen bij traditionele materialen. Hierdoor werden de onderhoudsintervallen verlengd, werden de operationele kosten verlaagd, werd het rijcomfort verbeterd, werden trillingen en geluid geminimaliseerd en werd de algehele passagierservaring verbeterd.

5. Aanzienlijke voordelen ten opzichte van traditionele materialen

Vergeleken met conventioneel lagerstaal bieden zelfsmerende materialen uit koperlegeringen verschillende voordelen:

Zelfsmering: Ze elimineren de afhankelijkheid van externe smeersystemen en voorkomen storingen veroorzaakt door smeermiddelverlies.

Superieure slijtvastheid: Ze blinken uit in snelle, zwaar belaste en complexe omgevingen.

Verbeterde corrosieweerstand: Ze zijn effectief bestand tegen zware, vochtige en stoffige omstandigheden.

Deze kenmerken maken ze ideaal voor langdurige, zeer betrouwbare toepassingen.

6. Technologische vooruitzichten en toekomstige richtingen

Naarmate de hogesnelheidsspoortechnologie zich blijft ontwikkelen, zal de vraag naar lagers met betere prestaties groeien. Zelfsmerende materialen uit koperlegeringen staan klaar om verdere doorbraken te bereiken door middel van optimalisatie van de samenstelling (bijvoorbeeld door het toevoegen van zeldzame aardmetalen) en procesinnovatie (bijvoorbeeld poedermetallurgie en oppervlaktecoatingtechnologieën). Bovendien vertegenwoordigt de ontwikkeling van slimme materialen met zelfdetecterende en zelfinstellende mogelijkheden een veelbelovende onderzoeksrichting, die cruciale ondersteuning biedt voor de veiligheid, efficiëntie en intelligentie van hogesnelheidstreinen van de volgende generatie.

MXB-DX olievrije grenslagers, gelijkwaardig aan SF-2 zelfsmerende of droge glijlagers, gebaseerd op stalen plaat, gesinterd bolvormig bronspoeder i...

Zie de details

In de bouwsector worden MXB-JUWP zelfsmerende slijtvaste platen voornamelijk gebruikt voor de bescherming van bouwconstructies. Tijdens langdurig g...

Zie de details

MXB-JOLP zelfsmerende slijtplaten hebben goede zelfsmerende eigenschappen en vereisen geen externe smering. Dit product heeft een goed draagvermoge...

Zie de details

MXB-JGLDW zelfsmerende geleiderails zijn gemaakt van hoogwaardig messing door middel van CNC-bewerkingsmachines. Het oppervlak is ingelegd met vast...

Zie de details

MGB9834 DIN9834 standaard geleidebus voldoet aan de DIN9843-norm en is geschikt voor Europese auto-stempelmatrijzen. Het is ontworpen om nauwkeurig...

Zie de details

MJGBF olievrije injectiegeleidebussen zijn componenten die worden gebruikt in het kunststofspuitgietproces om de productie-efficiëntie verder te ve...

Zie de details

MX2000-2 nikkel-grafiet gedispergeerd legeringslager is een nieuw product onder de solide smerende lagers. Vergeleken met TF-1 heeft dit product de...

Zie de details

De bimetaalschuifplaat met aan drie zijden gesinterde slijtvaste legering is een nieuw type zelfsmerende plaat. Vergeleken met de algemene enkelzij...

Zie de details

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Zie de details

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

Zie de details

Neem contact met ons op