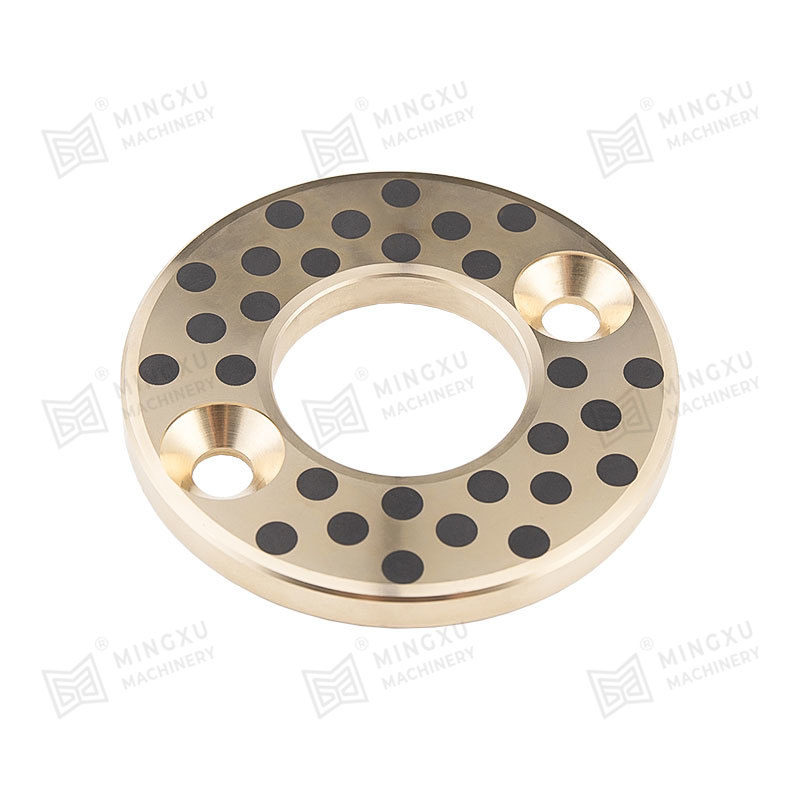

MXB-JTW metrische drukring voor voertuigtransmissies

Cat:Zelfsmerend lager

MXB-JTW metrische drukringen zijn gebaseerd op hoogwaardig messing (ZCuZn25Al6), met vast smeermiddel (grafiet of molybdeendisulfide) ingebed in de...

Zie de detailsKoolstofgrafietbussen worden algemeen beschouwd als een geavanceerde materiaalkeuze op het gebied van tribologie vanwege hun onderscheidende combinatie van lage wrijving, uitstekende thermische stabiliteit en chemische resistentie. Deze eigenschappen maken koolstofgrafietbussen zeer waardevol in toepassingen, variërend van zware machines en auto -componenten tot ruimtevaart- en chemische verwerkingsapparatuur. Een grondig begrip van hoe de wrijvingscoëfficiënt van koolstofgrafietbussen zich verhoudt met andere veel voorkomende busmaterialen, zoals brons, staal en polymeren, onder zowel droge als gesmeerde omstandigheden is essentieel voor materiaalselectie en optimale prestaties.

Droge staatsprestaties

Onder droge loopomstandigheden presteren koolstofgrafietbussen vaak beter dan traditionele metalen bussen door een aanzienlijk lagere wrijvingscoëfficiënt te handhaven. De sleutel tot dit voordeel ligt in de unieke atoomstructuur van grafiet: een zeshoekig gelaagd rooster waarin zwakke van der Waals krachten de lagen gemakkelijk over elkaar toe laten glijden. Dit interne afschuifmechanisme biedt intrinsieke smering, gewoonlijk aangeduid als zelfmoer. Als gevolg hiervan kunnen koolstofgrafietbussen werken met wrijvingscoëfficiënten zo laag als 0,1 tot 0,15 onder droge omstandigheden, afhankelijk van de belasting en snelheid.

Gewoon metallische bussen zoals brons of staal vertonen veel hogere wrijvingscoëfficiënten in droge omstandigheden, vaak variërend van 0,3 tot 0,5 of meer. Zonder adequate smering ervaren deze metalen verhoogde oppervlakteverslijtage, wrijvingsverwarming en uiteindelijke aanval. Polymeerbussen kunnen ook goed droog presteren vanwege hun lage wrijvingsoppervlakken, maar hebben meestal een lagere belastingscapaciteit en minder thermische weerstand in vergelijking met koolstofgrafiet.

Gesmeerde staatsprestaties

Wanneer smering wordt toegepast, nemen de wrijvingscoëfficiënten van alle busmaterialen af. Koolstofgrafietbussen behouden echter hun prestatievoordeel in termen van consistente wrijvingsreductie en stabiliteit. De poreuze structuur van koolstofgrafiet maakt het mogelijk smeermiddelen te absorberen en te behouden, waardoor een reservoir binnen het busmateriaal zelf wordt gevormd. Dit interne smeermechanisme helpt bij het behouden van lage wrijving, zelfs wanneer externe smering intermitterend of onvoldoende is.

In gesmeerde omgevingen, Koolstofgrafietbussen Verdrijft typisch wrijvingscoëfficiënten in het bereik van 0,05 tot 0,1, wat concurrerend is met of beter dan gesmeerde bronzen bussen. Bronzen bussen zijn sterk afhankelijk van een continue smeerfilm om glijdende oppervlakken te scheiden, en hun wrijvingscoëfficiënten kunnen groter variëren, afhankelijk van de smeerkwaliteit en de bedrijfsomstandigheden. Stalen bussen, hoewel sterk, vereisen meestal precieze smering en kunnen last hebben van een hogere wrijving en slijtage als smering afbreekt.

Milieu- en operationele voordelen

Koolstofgrafietbussen zijn vooral voordelig in uitdagende omgevingen waar traditionele smeermethoden beperkt of onmogelijk zijn. In toepassingen op hoge temperatuur van meer dan 400 ° C zijn bijvoorbeeld veel smeermiddelen afgebroken of verdampen, waardoor de effectiviteit van metalen bussen wordt verminderd. Koolstofgrafietbussen handhaven echter lage wrijving en slijtage vanwege hun inherente zelf-bubbelde aard en hoge thermische stabiliteit.

Evenzo bestand is in chemisch agressieve omgevingen, carbongrafiet bestand tegen corrosie en chemische aanval beter dan veel metalen en polymeren, waardoor de prestaties van lage wrijvingen verder worden behouden. In vacuüm- of lagedrukomgevingen waar vloeibare smeermiddelen niet effectief kunnen worden gebruikt, zijn koolstofgrafietbussen vaak de voorkeurskeuze.

Laadcapaciteit en slijtvastheid

Naast lage wrijving vertonen koolstofgrafietbussen een goede belastingcapaciteit en slijtvastheid, waardoor ze geschikt zijn voor zware toepassingen. Hun hardheid en structurele integriteit stellen hen in staat om mechanische spanningen te weerstaan met behoud van een stabiele wrijvingscoëfficiënt gedurende lange werkperioden. Gecombineerd met hun zelf-bubbelde gedrag resulteert dit in verminderde onderhoudscycli en een langere levensduur in vergelijking met conventionele busmaterialen.

De wrijvingscoëfficiënt van koolstofgrafietbussen is over het algemeen lager dan die van traditionele metaal- of polymeerbussen onder zowel droge als gesmeerde omstandigheden. Hun natuurlijke zelfmoer vermindert slijtage en het genereren van warmte, terwijl hun vermogen om smeermiddelen te behouden de prestatiestabiliteit verbetert. Koolstofgrafietbussen zijn bijzonder effectief in harde omgevingen zoals hoge temperatuur, chemische blootstelling en vacuümomstandigheden waarbij andere materialen moeite hebben om lage wrijving te behouden.

Deze eigenschappen maken koolstofgrafietbussen een ideale keuze voor toepassingen die betrouwbaarheid, verminderd onderhoud en efficiënt energieverbruik eisen. Bij het selecteren van bussen moeten ingenieurs de superieure wrijvingskenmerken van koolstofgrafiet beschouwen als een sleutelfactor om de prestaties en duurzaamheid te optimaliseren.

MXB-JTW metrische drukringen zijn gebaseerd op hoogwaardig messing (ZCuZn25Al6), met vast smeermiddel (grafiet of molybdeendisulfide) ingebed in de...

Zie de details

MXB-JTW metrische drukringen zijn gebaseerd op hoogwaardig messing (ZCuZn25Al6), met vast smeermiddel (grafiet of molybdeendisulfide) ingebed in de...

Zie de details

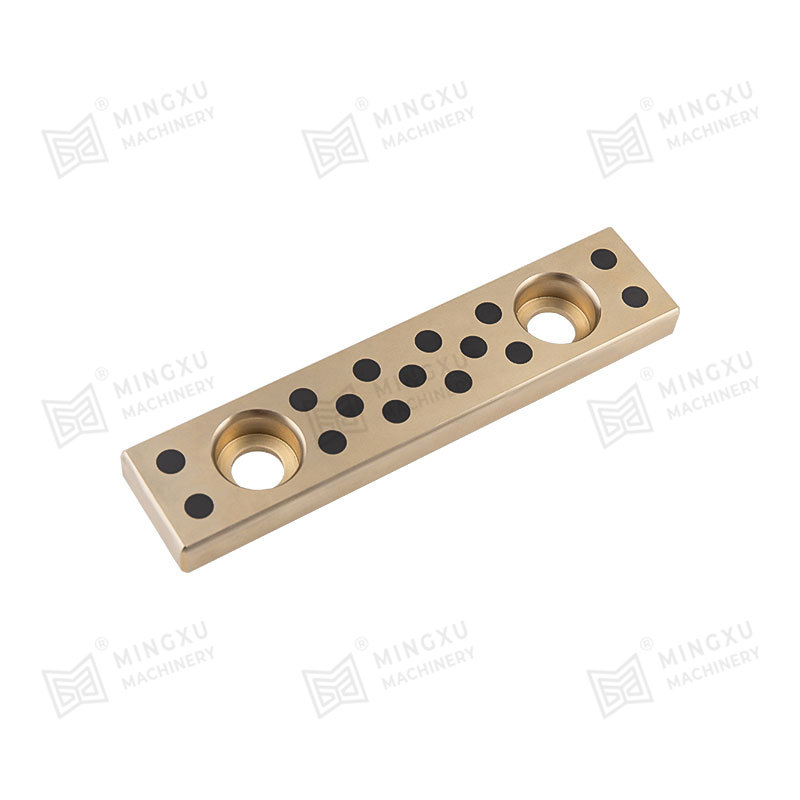

MXB-JOML zelfsmerende slijtplaten zijn ontworpen om wrijving te minimaliseren en de levensduur in industriële toepassingen te verlengen. Het produc...

Zie de details

De MXB-JSL L-Type zelf-verknipingsgeleidrail is gebouwd uit hoogwaardige grafiet-koperlegering en is strategisch geïnstalleerd op de Locus van de m...

Zie de details

MGB61 NAAMS standaard geleidebus is een betrouwbare oplossing voor nauwkeurige, soepele geleidingstoepassingen. Deze geleidebus is ontworpen om te ...

Zie de details

Ronde geleidingen worden vaak gebruikt in mallen voor autopanelen en grote stempelmallen. De malbasis- en losplaatgeleiders maken meestal gebruik van ...

Zie de details

Normaal gesproken wordt de duwplaat ondersteund door vier resetstangen. Als de duwplaat echter groot en zwaar is, buigen de resetstaven vanwege de ...

Zie de details

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

Zie de details

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

Zie de details

SF-2S oil-free lubricating bearing is an improved product of SF-2, with steel back matrix, sintered spherical tin bronze powder in the middle, and rol...

Zie de details

Neem contact met ons op