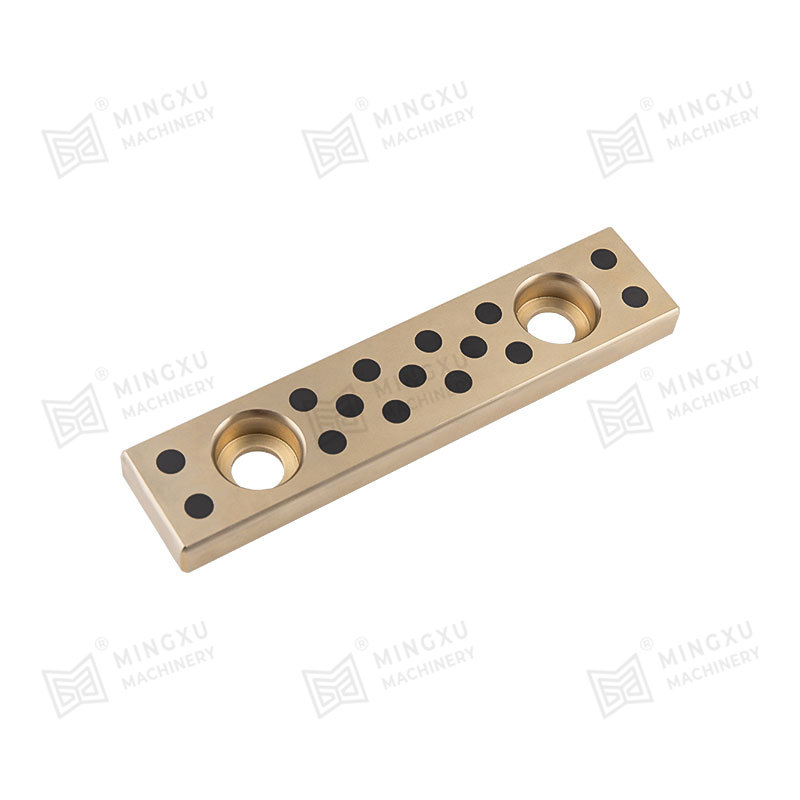

MXB-JDBUF Onderhoudsvrij flensgietbronslager

Cat:Zelfsmerend lager

MXB-JDBUF zelfsmerende gietbronzen lagers combineren de voordelen van zelfsmerend en flensontwerp. De grondstoffen zijn gemaakt van hoogwaardige ge...

Zie de detailsIn de veeleisende wereld van de machinebouw, waar extreme temperaturen, vacuümomstandigheden en onderhoudsvrije werking voofop staan, solide smerende lagers naar voren komen als een kritische technische oplossing. In tegenstelling tot conventionele lagers die afhankelijk zijn van oliën of vetten, maken deze geavanceerde componenten gebruik van inherent smerende vaste materialen rechtstreeks in hun structuur geïntegreerd om betrouwbare, langdurige prestaties te leveren waar vloeibare smeermiddelen zouden falen, degraderen of vervuilen. Van het ijskoude vacuüm van de ruimte tot de verzengende hitte van industriële ovens: solide smerende lagers maken beweging mogelijk in de meest vijandige omgevingen die je je maar kunt voorstellen. Deze uitgebreide gids onderzoekt de materialen, mechanismen, typen en toepassingen van deze essentiële technologie en biedt ingenieurs en ontwerpers de kennis om deze lagers effectief te specificeren en te gebruiken.

EEN solide smerend lager (vaak een zelfsmerend or droogdragend ) is een mechanisch onderdeel dat is ontworpen om relatieve beweging tussen oppervlakken mogelijk te maken minimaliseert wrijving en slijtage zonder de noodzaak van een continue toevoer van vloeibaar of vet smeermiddel .

Kern werkingsprincipe:

Het lager werkt door een dunne, continue film vast smeermiddel van het lagermateriaal over te brengen op het oppervlak van de passende as (de astap). Deze transferfilm fungeert als een opofferingslaag en voorkomt direct metaal-op-metaal contact. Omdat het lager tijdens de eerste inloop en werking enigszins slijt, wordt er voortdurend vers vast smeermiddel blootgesteld of aangevuld vanuit de composietmatrix, waardoor de beschermende film gedurende de hele levensduur van het lager behouden blijft. Dit mechanisme zorgt voor consistente prestaties met lage wrijving.

De prestaties van het lager worden bepaald door het gebruikte vaste smeermiddel. Elk heeft unieke eigenschappen die geschikt zijn voor specifieke omgevingen.

Grafiet: Eén van de meest voorkomende vaste smeermiddelen. De gelaagde roosterstructuur zorgt voor een lage schuifsterkte. Het biedt uitstekende prestaties in de lucht en bij gematigde temperaturen (tot ~450°C in de lucht). Het smerende vermogen ervan neemt echter af in vacuüm of droge inerte gassen, omdat geadsorbeerde gassen en vocht noodzakelijk zijn voor de effectiviteit ervan.

Molybdeendisulfide (MoS₂): Bekend als "moly", is dit het beste smeermiddel voor vacuüm- en ruimtetoepassingen . De gelaagde sulfidestructuur zorgt voor een uitstekende smering bij afwezigheid van zuurstof en vocht. Het presteert goed bij cryogene temperaturen tot ongeveer 350 °C in vacuüm, maar kan bij hoge temperaturen oxideren en afbreken in vochtige, zuurstofrijke lucht.

Polytetrafluorethyleen (PTFE): Biedt de laagste wrijvingscoëfficiënt van elk bekend vast smeermiddel. Het is chemisch inert en effectief bij cryogene temperaturen tot ongeveer 260°C. De belangrijkste beperkingen zijn lage mechanische sterkte, hoge koude vloei (kruip) en slechte thermische geleidbaarheid. Het wordt vaak gebruikt als composiet of als vulmiddel in andere materialen.

Andere geavanceerde materialen:

Zachte metalen (lood, goud, zilver, indium): Gebruikt als dunne films of legeringsbestanddelen, scheuren ze gemakkelijk en zijn ze effectief in vacuüm- en stralingsomgevingen.

Grafietfluoride & WS₂: EENdvanced variants offering higher temperature stability or alternative environmental compatibility.

Op polymeer gebaseerde composieten: Materialen zoals PI (polyimide) en PEEK (polyetheretherketon) worden vaak geïmpregneerd met PTFE, grafiet of andere smeermiddelen om hoogwaardige, slijtvaste polymeerlagers te creëren.

Solide smerende lagers zijn geen enkel materiaal, maar een technisch systeem. Veel voorkomende ontwerpen zijn onder meer:

Gesinterde metalen matrixlagers:

Structuur: Metaalpoeder (meestal brons, ijzer of staal) wordt gesinterd om een poreuze matrix te creëren. Deze poreuze structuur wordt vervolgens vacuümgeïmpregneerd met een vast smeermiddel, vaak een mengsel op basis van PTFE of MoS₂, en soms aanvullende vulstoffen zoals lood.

EENdvantages: Goede belastbaarheid, uitstekende levensduur en vermogen om extra smeermiddel in de poriën vast te houden. De metalen achterkant zorgt voor structurele sterkte en een goede thermische geleidbaarheid.

EENpplications: EENutomotive components, appliances, industrial machinery.

Geweven vezelversterkte composieten:

Structuur: EEN fabric liner (often PTFE fibers interwoven with high-strength fibers like glass, carbon, or aramid) is bonded to a metal backing (steel or aluminum). The PTFE fibers provide lubricity, while the reinforcing fibers provide strength and wear resistance.

EENdvantages: Extreem hoog PV-limieten (druksnelheid). , uitstekende slagvastheid en tolerantie voor verkeerde uitlijning en vuil. Kan volledig droog draaien of met minimale initiële smering.

EENpplications: EENerospace control surfaces, hydraulic cylinder mounts, heavily loaded linkages.

Op polymeer gebaseerde composietlagers:

Structuur: Technische polymeren (PTFE, PI, PEEK, nylon) zijn samengesteld met versterkende vezels (glas, koolstof, aramide) en vaste smeermiddelvulstoffen (grafiet, MoS₂, PTFE-poeder).

EENdvantages: Lichtgewicht, corrosiebestendig, stille werking en geschikt voor gebruik onder water of andere vloeistoffen.

EENpplications: Voedselverwerkende machines, medische apparatuur, maritieme toepassingen, cleanrooms.

Gesputterde of gepolijste coatings:

Structuur: Dunne films (enkele micron) MoS₂, PTFE of zachte metalen worden via fysische dampafzetting (PVD) of eenvoudig polijsten op precisielageroppervlakken (bijvoorbeeld kogellagers of rollagers) aangebracht.

EENdvantages: Biedt smering voor precisiecomponenten in vacuüm of extreme omgevingen zonder de speling te veranderen.

EENpplications: Ruimtevaartuigmechanismen, satellietinstrumenten, vacuümkamerrobotica.

EENdvantages:

Onderhoudsvrije werking: Elimineert de noodzaak van smeerschema's, verlaagt de levenscycluskosten en maakt gebruik op afgesloten of ontoegankelijke locaties mogelijk.

Mogelijkheid tot extreme omgevingen: Betrouwbaar werken in hoog vacuüm , extreme temperaturen (cryogeen tot meer dan 300°C) en lager hoge straling .

Verontreinigingsvrij: Geen vet dat druipt, lekt of stof aantrekt. Essentieel voor cleanrooms, voedsel-, farmaceutische en halfgeleiderproductie .

Vereenvoudigd ontwerp: Er zijn geen complexe smeersystemen (olieleidingen, pompen, reservoirs), afdichtingen of smeernippels nodig.

Beperkingen en ontwerpoverwegingen:

Hogere initiële wrijving: De wrijvingscoëfficiënt is over het algemeen hoger dan die van een volledig gesmeerde hydrodynamische oliefilm.

Warmtebeheer: Vaste smeermiddelen hebben een lagere thermische geleidbaarheid dan metalen. Warmte die door wrijving wordt gegenereerd, moet zorgvuldig worden beheerd door middel van ontwerp, materiaalkeuze of externe koeling in toepassingen met veel PV.

Beperkte levensduur: In tegenstelling tot oliegesmeerde lagers met een continue toevoer, hebben vaste smerende lagers een eindig smeermiddelreservoir. Het leven is voorspelbaar op basis van PV-berekeningen, maar is uiteindelijk beperkt.

Gevoeligheid voor bepaalde omgevingen: De prestaties kunnen achteruitgaan in specifieke atmosferen (bijvoorbeeld grafiet in droog vacuüm, MoS₂ in vochtige, oxiderende lucht bij hoge temperaturen).

Vast smerende lagers zijn onmisbaar in sectoren waar conventionele smering onmogelijk of ongewenst is.

EENerospace & Defense: Controleer oppervlakteverbindingen, componenten van landingsgestellen, raketactuatoren en helikopterrotorsystemen waarbij betrouwbaarheid en extreme temperatuurtolerantie van cruciaal belang zijn.

Ruimtetechnologie: De ultieme toepassing. Gebruikt in aandrijvingen voor satellietzonnepanelen, antenne-aanwijsmechanismen en inzetactuators die werken in het harde vacuüm en de extreme temperaturen van de ruimte.

Vacuüm- en halfgeleiderproductie: Robotica, armen voor het hanteren van wafels en klepactuators in vacuümkamers waar de ontgassing van oliën het proces zou vervuilen.

Voedsel-, drank- en farmaceutische verwerking: Transportbanden, verpakkingsmachines en kleppen waar vetverontreiniging een gezondheidsrisico met zich meebrengt en frequente spoelbeurten de vloeibare smeermiddelen zouden aantasten.

EENutomotive: Componenten in gebieden die gevoelig zijn voor uitspoeling van vet (ophangingsverbindingen, pedaalconstructies) of zones met hoge temperaturen.

Cryogene systemen: Kleppen en actuatoren in systemen met vloeibare stikstof of helium waarbij smeermiddelen zouden stollen.

Het selecteren van het optimale lager vereist een systematische analyse van de bedrijfsomstandigheden. Gebruik dit raamwerk:

1. Definieer de werkomgeving (DE MEEST KRITISCHE STAP):

Temperatuurbereik: Wat zijn de min/max bedrijfstemperaturen?

EENtmosphere: Vacuüm, droge lucht, vochtige lucht, inert gas, onderwater?

Verontreinigingsgevoeligheid: Is het gebied een cleanroom of is de inname van vuil een probleem?

Chemische blootstelling: Wordt het blootgesteld aan oplosmiddelen, zuren of alkaliën?

2. Analyseer mechanische belastingen en beweging:

Belasting (P): Statische, dynamische en schokbelastingen in MPa of psi.

Snelheid (V): Glijsnelheid in m/s of ft/min.

PV-waarde: Het product van druk en snelheid is de belangrijkste ontwerpparameter. Zorg ervoor dat het geselecteerde lagermateriaal geschikt is maximale nominale PV uw berekende operationele PV overschrijdt.

Bewegingstype: Continue rotatie, oscillatie of lineaire beweging? Oscillerende beweging is vaak een grotere uitdaging voor filmvorming.

3. Materiaalselectiematrix op basis van primaire driver:

| Primaire vereiste | Aanbevolen lagertype/smeermiddel | Belangrijkste reden |

|---|---|---|

| Ultrahoog vacuüm | Gesputterde MoS₂-coating; MoS₂-geïmpregneerd composiet | MoS₂ zorgt voor een stabiele smerende werking met lage uitgassing in vacuüm. |

| Hoge temperatuur (in lucht) | Op grafiet gebaseerde metalen matrix; Gespecialiseerde PI-composieten | Grafiet behoudt zijn smerende werking bij hoge temperaturen in de lucht. |

| Zeer hoge belasting en schokken | Geweven PTFE-stofcomposiet (bijv. filamentgewikkeld) | Vezels met hoge sterkte (aramide/glas) zorgen voor een uitzonderlijk draagvermogen en taaiheid. |

| Corrosiebestendigheid/nat | Polymeercomposiet (PEEK, PVDF, nylon met PTFE) | Inerte polymeren zijn bestand tegen chemicaliën en kunnen ondergedompeld blijven. |

| Lage wrijving, droog | PTFE-rijk composiet of dunne film | PTFE heeft de laagste inherente wrijvingscoëfficiënt. |

| Precisie en laag koppel | Gesputterd zacht metaal (Au, Ag) of dunne PTFE-film op kogellagers | Zorgt voor nauwkeurige smering zonder de toleranties te beïnvloeden. |

4. Overweeg installatie en behuizingsontwerp:

Zorg voor de juiste interferentie fit voor glijlagers om thermisch contact te behouden en rotatie te voorkomen. Zorg voor voldoende klaring voor thermische uitzetting. Het materiaal van de behuizing moet een hogere thermische uitzettingscoëfficiënt hebben dan de lagervoering om de pasvorm bij temperatuur te behouden.

Installatie: Gebruik schoon gereedschap om vervuiling van het lageroppervlak te voorkomen. Niet wassen of ontvetten (tenzij anders aangegeven). Perspassing met behulp van aspersen - Sla nooit rechtstreeks op de lagervoering .

Inloop: EEN brief run-in period under moderate load helps establish a smooth, uniform transfer film on the shaft.

Levensduurvoorspelling: De levensduur van lagers is in de eerste plaats een functie van slijtagesnelheid , wat afhankelijk is van de werking PV , temperatuur en omgeving. Fabrikanten verstrekken gegevens over de slijtagesnelheid (bijvoorbeeld μm/uur per eenheid PV) om de theoretische lineaire slijtage te berekenen en de levensduur te voorspellen.

Inspectie: Controleer op verhoogde wrijving, speling of ongewoon geluid. Inspecteer de schacht op krassen of verlies van de karakteristieke donkere transferfilm.

Onderzoek verlegt de grenzen van prestaties en intelligentie:

Nanogestructureerde smeermiddelen: Het gebruik van nanobuisjes (BN, MoS₂), grafeen en additieven voor nanodeeltjes om uiterst duurzame composietfilms met lage wrijving en uitzonderlijke eigenschappen te creëren.

EENdaptive & Smart Materials: Ontwikkeling van kameleon coatings die hun oppervlaktechemie in realtime kunnen aanpassen aan veranderende omgevingen (bijvoorbeeld door bij hoge temperatuur een beschermend oxide te vormen dat vervolgens als smeermiddel fungeert).

EENdvanced Manufacturing: EENdditive manufacturing (3D printing) van complexe, geïntegreerde lagerstructuren met hoogwaardige materiaaleigenschappen, waardoor de smeermiddelverdeling en structurele sterkte in één enkel onderdeel worden geoptimaliseerd.

Solide smerende lagers vertegenwoordigen een triomf van de materiaalwetenschap over enkele van de zwaarste beperkingen van de techniek. Ze zijn geen universele vervanging voor oliegesmeerde lagers, maar een gespecialiseerde, faciliterende technologie voor toepassingen waarbij conventionele smering een probleem is. Succes hangt af van een diep begrip van de operationele omgeving en een nauwgezette afstemming van de materiaalsamenstelling van het lager aan de specifieke eisen van belasting, snelheid, temperatuur en atmosfeer . Door het systematische selectieproces toe te passen dat in deze gids wordt beschreven, kunnen ingenieurs de unieke voordelen van solide smering benutten om betrouwbaardere, onderhoudsvrije en milieuvriendelijke mechanische systemen te creëren, van de diepten van industriële verwerking tot de uitgestrekte ruimte.

MXB-JDBUF zelfsmerende gietbronzen lagers combineren de voordelen van zelfsmerend en flensontwerp. De grondstoffen zijn gemaakt van hoogwaardige ge...

Zie de details

MXB-FB090 Bronze Coiled Bearing is een economisch lager met een hoog draagvermogen en goede slijtvastheid, gerold uit CuSn8-brons. Het werkoppervla...

Zie de details

MXB-JOML zelfsmerende slijtplaten zijn ontworpen om wrijving te minimaliseren en de levensduur in industriële toepassingen te verlengen. Het produc...

Zie de details

MXB-JGLX zelfsmerende geleiderails hebben meerdere eigenschappen, zoals hoge slijtvastheid, hoge temperatuurbestendigheid, corrosieweerstand, enz.,...

Zie de details

MJGBF olievrije injectiegeleidebussen zijn componenten die worden gebruikt in het kunststofspuitgietproces om de productie-efficiëntie verder te ve...

Zie de details

MX2000-1 grafiet ingebedde legering lager, MX2000-1 grafiet verspreide legering lager is een verbeterd product van JF800 bimetaallager. Het heeft d...

Zie de details

De bimetaalschuifplaat met aan drie zijden gesinterde slijtvaste legering is een nieuw type zelfsmerende plaat. Vergeleken met de algemene enkelzij...

Zie de details

SF-1D hydraulic bearing is a new type of material designed based on SF-1P and combining the working principle of oil cylinder and shock absorber. It i...

Zie de details

SF-1S stainless steel corrosion-resistant bearing is a very effective corrosion-resistant material that is formed by rolling with stainless steel as t...

Zie de details

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

Zie de details

Neem contact met ons op