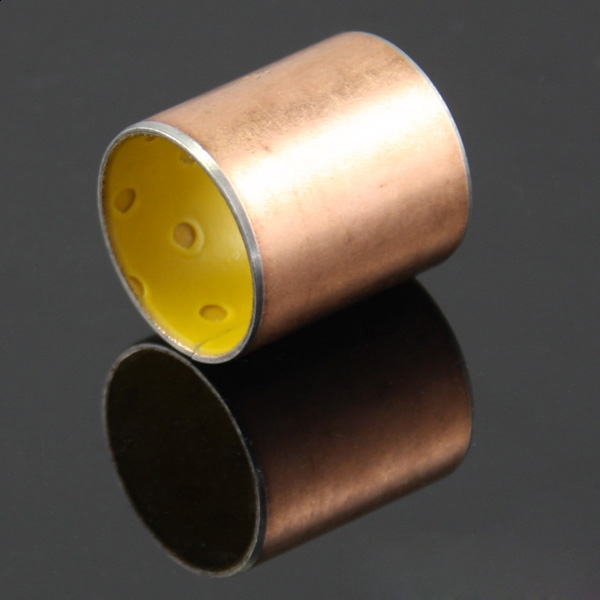

MXB-JFBB Zelfsmerend lager met hoge temperatuurbestendigheid

Cat:Zelfsmerend lager

Het zelfsmerende MXB-JFBB-lager is een schouderlager met grafietinleg op de flens, ontworpen om zelfsmerende eigenschappen te bieden. Het is gemaak...

Zie de detailsDe productie van Koolstofgrafietbussen omvat verschillende processen die ervoof zorgen dat het materiaal voldoet aan de vereiste prestatiekenmerken voor een bepaalde toepassing,, zoals slijtvastheid, lage wrijving en hoge belastingdragende capaciteit. De verschillende methoden die worden gebruikt om koolstofgrafietbussen te produceren, zijn als volgt:

Proces : Bij compressiegolling wordt een vooraf gevormd mengsel van koolstofdeeltjes en bindmiddelmaterialen in een schimmelholte geplaatst. De schimmel wordt vervolgens onderworpen aan warmte en druk, waardoor het bindmiddel de koolstofdeeltjes samensmelt en samensmelt, waardoor de vorm van de bus wordt gevormd.

Voordelen :

Geschikt voor massaproductie.

Biedt precieze vormen met een goede dimensionale nauwkeurigheid.

Maakt de toevoeging van verschillende additieven mogelijk om materiaaleigenschappen te wijzigen.

Toepassingen : Vaak gebruikt voor gestEnaardiseerde busmaten in verschillende industriële toepassingen.

Proces : Koolstofgrafiet wordt gemengd met een bindmiddel en Enere additieven om een pasta-achtige consistentie te vormen. Dit mengsel wordt vervolgens door een dobbelsteen gedwongen om continue vormen te creëren, die na afkoeling en stolling in de bus worden gesneden.

Voordelen :

Zorgt voor de productie van Lange en complexe geometrieën .

Kosteneffectief voor grote productieruns.

Toepassingen : Gebruikt voor Op maat gemaakte bussen en onderdelen die specifieke maten of profielen vereisen.

Proces : In deze methode wordt een poedervormige mengsel van koolstofgrafiet en bindmiddel in een flexibele rubberen mal geplaatst. De mal wordt vervolgens onderworpen aan uniforme druk uit alle richtingen (meestal in een vloeistofgevulde pers), wat resulteert in een dichte en uniforme materiaalstructuur.

Voordelen :

Produceert zeer uniforme dichtheid door het materiaal.

Verbetert mechanische eigenschappen En kracht van het eindproduct.

Ideaal voor produceren complexe vormen met ingewikkelde details.

Toepassingen : Geschikt voor produceren krachtige bussen die verbeterde mechanische sterkte vereisen.

Proces : Deze methode combineert hoge temperatuur en hoge druk in een afgesloten omgeving om koolstofgrafietpoeder te consolideren in een dicht, hoogwaardig materiaal. Het proces elimineert leegte en defecten in het materiaal, wat resulteert in een superieure bus.

Voordelen :

Bieden hoge dichtheid En Uitzonderlijke mechanische eigenschappen .

Ideaal voor Kritische toepassingen waar het materiaal hoge belastingen en extreme omstEnigheden moet doorstaan.

Toepassingen : Gebruikt voor produceren Hoogwaardige koolstofgrafietbussen voor industrieën zoals ruimtevaart, automotive en zware machines.

Proces : Sinteren omvat het verwarmen van het koolstofgrafietmengsel (vaak met een bindmiddel) tot een temperatuur net onder het smeltpunt, waardoor de deeltjes samen kunnen fuseren. Het materiaal wordt vervolgens afgekoeld en gevormd in bussen.

Voordelen :

Kan een zeer uniforme structuur and fijne graan in het materiaal.

Biedt goed Draag weerstand and thermische stabiliteit .

Toepassingen : Geschikt voor Standaard industriële bussen en degenen die matige prestaties vereisen in termen van sterkte en slijtvastheid.

Proces : Na het initiële vorm- of drukken van het koolstofgrafietmateriaal wordt het vaak verder gevormd door bewerking , inclusief draaien, frezen en slijpen. Deze stap zorgt voor nauwkeurige afwerking en de productie van bussen met strakke toleranties en specifieke oppervlakte -afwerkingen.

Voordelen :

Schakelt de productie van Aangepaste maten en vormen .

Bieden Hoge precisie and Gladde afwerkingen voor specifieke toepassingen.

Toepassingen : Meestal gebruikt voor Bussen met een hoge nauwkeurigheid of componenten met strakke toleranties die niet kunnen worden bereikt tijdens de initiële productiefasen.

Proces : Deze methode omvat het smelten van het koolstofgrafietmateriaal en het in een mal gieten om te stollen in de gewenste vorm. De mal kan worden ontworpen om verschillende maten en geometrieën van bussen te creëren.

Voordelen :

Flexibel voor Complexe geometrieën Dat kan niet gemakkelijk worden bereikt door middel van vorm of extrusie.

Geschikt voor Aangepaste bestellingen of productie met een laag volume.

Toepassingen : Gebruikelijk in produceren Gespecialiseerde koolstofgrafietbussen met unieke dimensies.

Proces : Koolstofgrafietbussen zijn vaak geïmpregneerd met oliën of harsen om hun slijtvastheid en smeereigenschappen te verbeteren. Bovendien passen sommige fabrikanten een grafitisatieproces Om de structuur van het materiaal verder te verbeteren door het bindmiddel om te zetten in een meer kristallijn grafietvorm.

Voordelen :

Verbetert het materiaal smeerheid , Draag weerstand , En thermische geleidbaarheid .

Grafitisatie verbetert het materiaal prestatie Bij hogere temperaturen.

Toepassingen : Ideaal voor krachtige bussen gebruikt in hoge temperatuur or met hoge wrijving omgevingen, zoals in de auto- of productie -industrie.

Het zelfsmerende MXB-JFBB-lager is een schouderlager met grafietinleg op de flens, ontworpen om zelfsmerende eigenschappen te bieden. Het is gemaak...

Zie de details

MXB-JTW metrische drukringen zijn gebaseerd op hoogwaardig messing (ZCuZn25Al6), met vast smeermiddel (grafiet of molybdeendisulfide) ingebed in de...

Zie de details

MXB-JDB zelfsmerende lagers, ook bekend als met grafiet ingelegde bronzen bussen, zijn nieuwe smerende lagers die zowel de kenmerken van metalen la...

Zie de details

MXB-JDBUF zelfsmerende gietbronzen lagers combineren de voordelen van zelfsmerend en flensontwerp. De grondstoffen zijn gemaakt van hoogwaardige ge...

Zie de details

MXB-DX olievrije grenslagers, gelijkwaardig aan SF-2 zelfsmerende of droge glijlagers, gebaseerd op stalen plaat, gesinterd bolvormig bronspoeder i...

Zie de details

MXB-JESW skateboard is een slijtvast heavy-duty skateboard met 2 gaten en 4 gaten. Het is een gestandaardiseerd product en compatibel met bekende b...

Zie de details

MXB-JGLDW zelfsmerende geleiderails zijn gemaakt van hoogwaardig messing door middel van CNC-bewerkingsmachines. Het oppervlak is ingelegd met vast...

Zie de details

MXB-JGLX zelfsmerende geleiderails hebben meerdere eigenschappen, zoals hoge slijtvastheid, hoge temperatuurbestendigheid, corrosieweerstand, enz.,...

Zie de details

De bimetaalschuifplaat met aan drie zijden gesinterde slijtvaste legering is een nieuw type zelfsmerende plaat. Vergeleken met de algemene enkelzij...

Zie de details

SF-1W lead-free bearing is a new product developed based on SF-1X material according to international environmental protection requirements. In additi...

Zie de details

Neem contact met ons op