MXB-JFBB Zelfsmerend lager met hoge temperatuurbestendigheid

Cat:Zelfsmerend lager

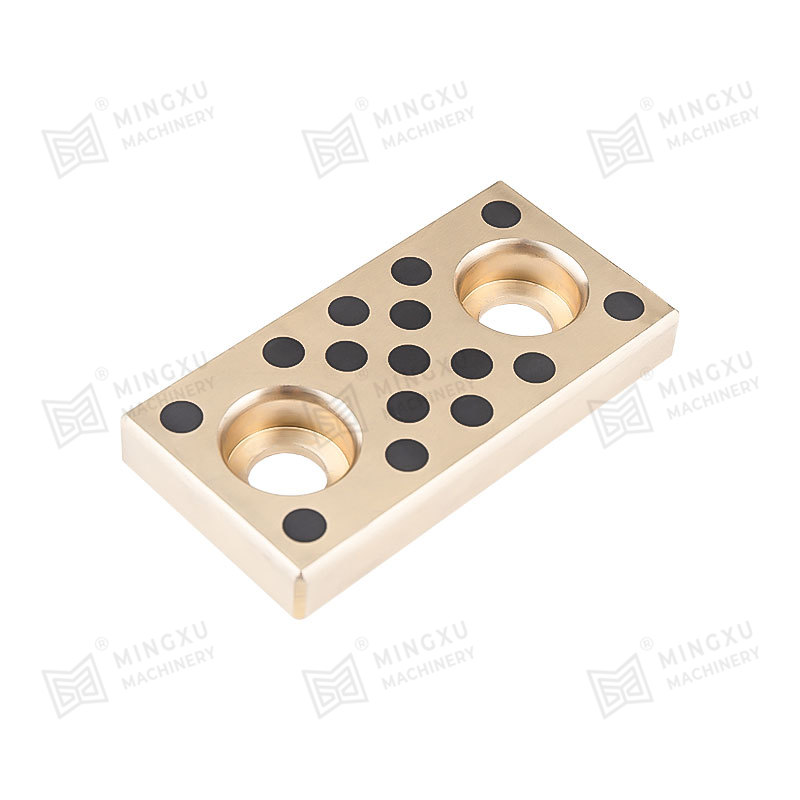

Het zelfsmerende MXB-JFBB-lager is een schouderlager met grafietinleg op de flens, ontworpen om zelfsmerende eigenschappen te bieden. Het is gemaak...

Zie de detailsEffectieve voorspellende onderhouds- en conditie -monitoring voor grafietschuiflagers in kritieke machines zijn essentieel voor het waarborgen van optimale prestaties, het minimaliseren van downtime en het verlengen van de levensduur van de services. Hier zijn enkele methoden en technieken die worden gebruikt om de toestand van deze lagers te controleren:

Trillingsbewaking

Trillingssensoren kunnen worden gebruikt om veranderingen in de bedrijfstoestand van grafietschuiflagers te detecteren. Elke toename van trillingen of ongebruikelijke patronen in trillingsfrequentie kan wijzen op problemen zoals verkeerde uitlijning, slijtage of puinaccumulatie binnen het lager.

Geavanceerde signaalverwerking (bijv. FFT -analyse) kan worden gebruikt om trillingsgegevens te analyseren op vroege tekenen van falen of slijtage. Monitoring van veranderingen in de amplitude, frequentie en trillingen fase helpt bij het identificeren van slijtagepatronen of potentiële mechanische storingen voordat ze kritisch worden.

Akoestische emissiemonitoring

Akoestische emissie (AE) sensoren detecteren hoogfrequente geluiden geproduceerd door wrijving, slijtage of andere spanningen in het lager. Veranderingen in geluidsfrequentie of intensiteit kunnen wijzen op het begin van slijtage, kraken of andere schade.

Door de akoestische signalen te analyseren, kunnen operators de toestand van grafietlagers beoordelen en voorspellen wanneer onderhoud nodig is, waardoor onverwachte afbraak wordt voorkomen.

Temperatuurbewaking

Thermokoppels of infraroodsensoren kunnen de temperatuur van grafiet glijdende lagers Tijdens bedrijf. Overmatige temperatuurstijging duidt vaak op verhoogde wrijving of slijtage. Aangezien grafiet een goede thermische geleidbaarheid heeft, kan temperatuurbewaking waardevolle inzichten in de prestaties van de lager bieden en oververhitting helpen voorkomen.

Thermische mapping van de lagers, vooral onder variabele belastingsomstandigheden, kan helpen bij het detecteren van hotspots die kunnen wijzen op overmatige slijtage, verkeerde uitlijning of smeerfalen.

Draag deeltjesbewaking

Monitoring op slijtagedeeltjes of puin in het smeermiddel (indien gebruikt) of binnen het lager zelf is een effectieve methode voor voorspellend onderhoud. Naarmate grafietlagers verslijten, kunnen fijne deeltjes worden vrijgegeven, die kunnen worden gedetecteerd met behulp van magnetische deeltjessensoren, optische sensoren of oliemonsters.

De aanwezigheid van slijtagedeeltjes in smeermiddelen of rond het lager kan duiden op een geleidelijke afname van de lagerconditie, die onderhoudsacties kan activeren voordat er falen plaatsvindt.

Laad- en drukbewaking

Laadsensoren of spanningsmeters kunnen worden toegepast op grafietglaagers om de belastingsverdeling te meten en eventuele abnormale druk of spanningsniveaus te detecteren die de prestaties kunnen beïnvloeden. Overbelasting of ongelijke drukverdeling kan leiden tot verhoogde slijtage en falen.

Druksensoren in hydraulische of pneumatische systemen die gebruik maken van grafietlagers kunnen vroege waarschuwingen bieden als het lager te veel stress of ongelijke kracht ervaart.

Smeermonitoring (indien van toepassing)

Hoewel grafietlagers typisch zelfstimuleren, in gevallen waarin smering wordt gebruikt of als externe smering nog steeds vereist is, is het monitoren van de kwaliteit van smering van vitaal belang. Dit omvat viscositeitsanalyse, besmettingsdetectie en afbraak van smeermiddelen.

Monitering van smeermiddelen kan operators waarschuwen voor problemen zoals lage smeermiddelen of verontreiniging, die slijtage in grafiet glijdende lagers kunnen versnellen.

Visuele inspectie en ultrasone tests

Regelmatige visuele inspecties kunnen helpen zichtbare tekenen van slijtage, verkeerde uitlijning of scheuren in grafiet glijdende lagers te identificeren. Dit kan het controleren op oppervlakteschade, vervorming of corrosie omvatten.

Ultrasone tests kunnen worden gebruikt om interne schade of delaminatie in het grafietmateriaal te detecteren. Deze niet-destructieve testmethode kan problemen in een vroeg stadium identificeren, zoals breuken, nietigs of materiaalafbraak, die niet zichtbaar zijn via traditionele inspectiemethoden.

Op conditie gebaseerde bewakingssystemen

Geïntegreerde conditie -monitoringsystemen combineren meerdere sensoren (bijv. Temperatuur, trillingen, slijtagedeeltjes) en gebruik gegevensanalyses om de gezondheid van grafiet glijdende lagers te beoordelen. Deze systemen kunnen de gegevens automatisch in realtime analyseren en waarschuwingen bieden wanneer prestatiestatistieken afwijken van vooraf gedefinieerde drempels.

Voorspellende analyses kunnen worden toegepast om potentiële fouten te voorspellen door historische gegevens te analyseren en patronen te herkennen bij het dragen van afbraak, waardoor meer nauwkeurige voorspellingen mogelijk zijn wanneer onderhoud nodig is.

Voorspellende modellering en data -analyse

Door gebruik te maken van historische prestatiegegevens, kunnen machine learning -algoritmen en voorspellende modellering worden toegepast om de resterende nuttige levensduur (heer) van grafiet glijdende lagers te voorspellen op basis van factoren zoals belasting, temperatuur, trillingen en slijtageschiedenis.

Kunstmatige intelligentie (AI) kan het voorspellend onderhoud verbeteren door te leren van de prestaties uit het verleden en subtiele patronen te herkennen die anders misschien onopgemerkt blijven, wat leidt tot meer nauwkeurige onderhoudsvoorspellingen.

Sensorfusie en IoT -integratie

Internet of Things (IoT) -sensoren kunnen worden geïntegreerd in grafietschuiflagers om hun toestand continu te controleren en gegevens in realtime te communiceren met een centraal besturingssysteem. Dit maakt monitoring op afstand mogelijk en biedt een holistisch beeld van de gezondheid van kritieke machines.

Sensorfusie omvat het combineren van gegevens uit meerdere bronnen (bijv. Temperatuur, trillingen, druk) om een meer uitgebreide en nauwkeurige beoordeling van de toestand van het lager te geven, waardoor voorspellende onderhoudsstrategieën worden verbeterd.

Het zelfsmerende MXB-JFBB-lager is een schouderlager met grafietinleg op de flens, ontworpen om zelfsmerende eigenschappen te bieden. Het is gemaak...

Zie de details

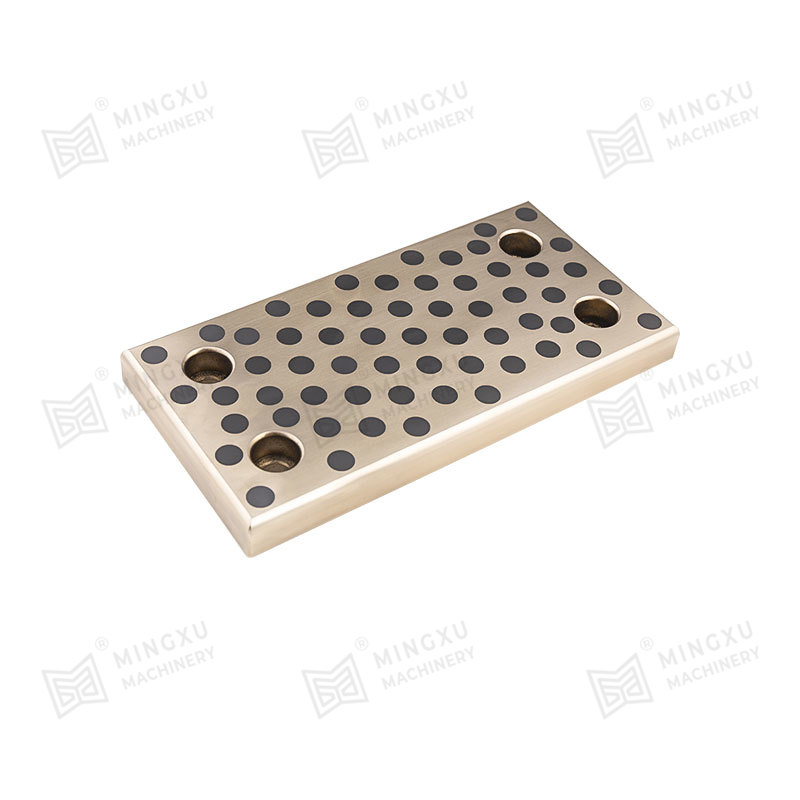

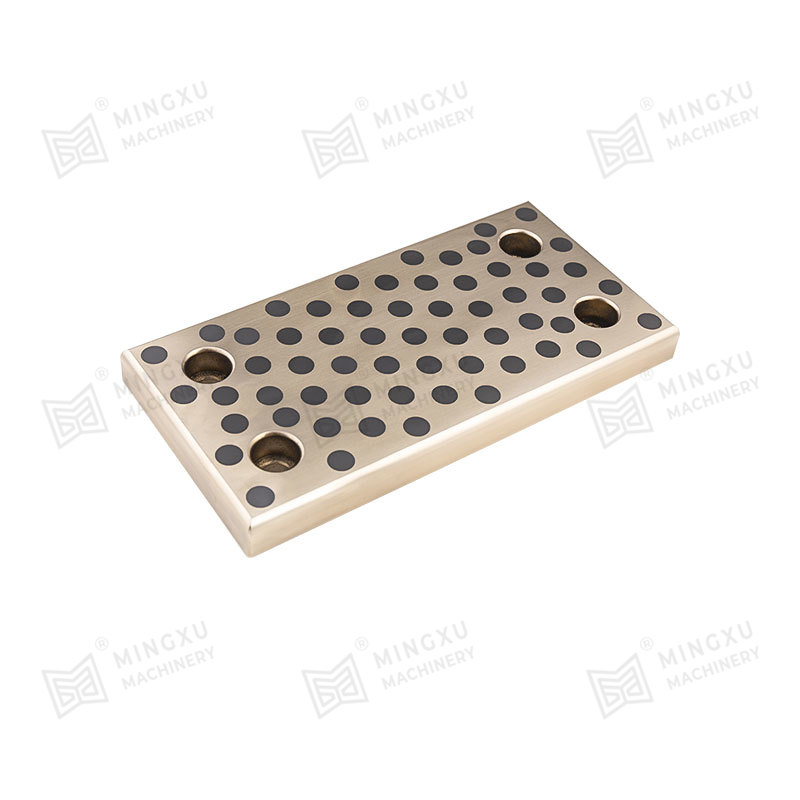

MXB-JOLP zelfsmerende slijtplaten hebben goede zelfsmerende eigenschappen en vereisen geen externe smering. Dit product heeft een goed draagvermoge...

Zie de details

MGB61 NAAMS standaard geleidebus is een betrouwbare oplossing voor nauwkeurige, soepele geleidingstoepassingen. Deze geleidebus is ontworpen om te ...

Zie de details

MPW VDI3357 standaard slijtplaat wordt gemaakt door speciaal vast smeermiddel in de juiste positie te plaatsen. Het metalen basismateriaal onderste...

Zie de details

MSEW JIS 20 mm standaard slijtplaat is gebaseerd op hoogwaardig messing, tinbrons, staal-koper-bimetaal, gietijzer of lagerstaal. Het oppervlak is ...

Zie de details

MJGB olievrije injectiegeleidingsbussen zijn standaardcomponenten die worden gebruikt in het kunststofspuitgietproces en zorgen voor een smeermidde...

Zie de details

Normaal gesproken wordt de duwplaat ondersteund door vier resetstangen. Als de duwplaat echter groot en zwaar is, buigen de resetstaven vanwege de ...

Zie de details

MX2000-2 nikkel-grafiet gedispergeerd legeringslager is een nieuw product onder de solide smerende lagers. Vergeleken met TF-1 heeft dit product de...

Zie de details

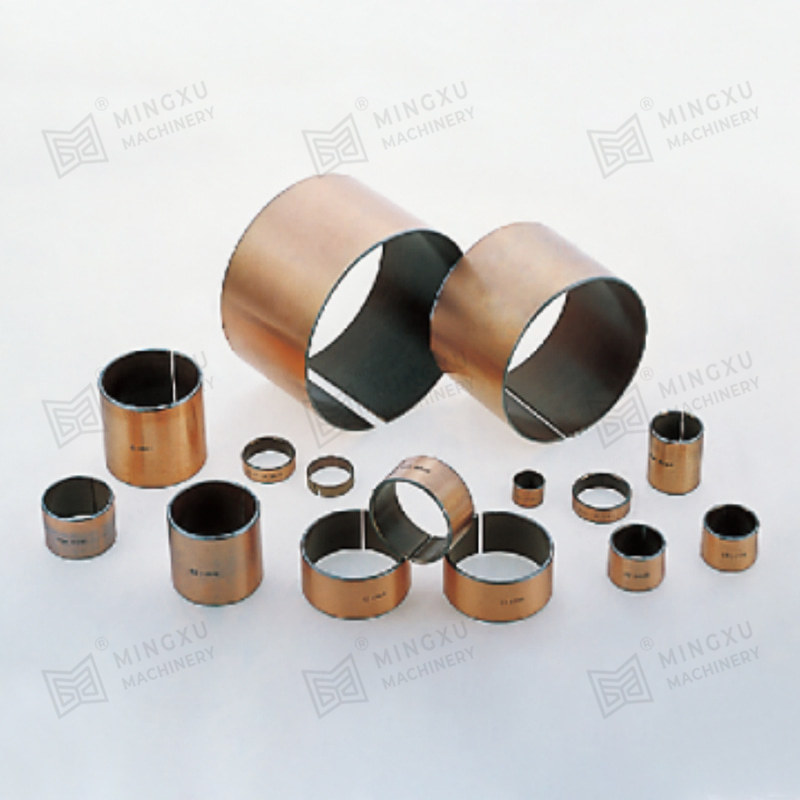

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

Zie de details

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

Zie de details

Neem contact met ons op