MXB-JFFB Zelfsmerend halflager

Cat:Zelfsmerend lager

MXB-JFFB zelfsmerende halve lagers verwijzen naar lagers die slechts de helft van de omtrek van een as of as bedekken, waardoor ondersteuning wordt...

Zie de details Technische achtergrond en pijnpunten in de industrie

In de precisie-draaien van lange ascomponenten (zoals aandrijfassen en loodschroeven), lijden traditionele single-end vaste draaigereedschappen aan twee kernproblemen:

● Onvoldoende geklets onderdrukking: het overhangende uiteinde van de draaigereedschap ervaart trillingen met amplitudes variërend van 10 tot 50 μm onder excitatie van snijkrachten ( Bron: int. J. Mach. Tools manuf. 2021, 167, 103767 ), wat leidt tot een verslechtering van oppervlaktegolijn (WT -waarde) tot 6,3 urn (volgens ISO 4287 -normen);

● Onevenwichtige dynamische stijfheid: bij het bewerken van lange assen met een verhouding tussen lengte/diameter (L/D) groter dan 5, daalt de modale stijfheid van het systeem onder de 800N/μm, het activeren van regeneratief chatter (zoals geanalyseerd door din 1311 vibratietheorie).

Analyse van kerntechnologische innovaties

I. Multi-fase dynamische stijfheidsverbetering architectuur

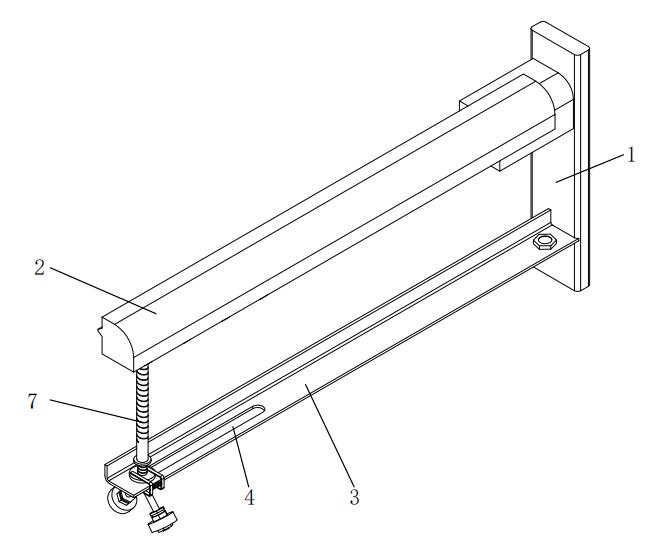

1.1 Duble-gesloten lussteunsysteem

Hoofdondersteuningsmodule:

● De ondersteuningsstaaf (7) is vervaardigd van 40CR gebluste en gehard staal, met een externe draad van M16 × 2 die poort met een vaste moer (8), waardoor een voorbelastkracht van 1200 ± 50n wordt bereikt;

● Door middel van eindige elementanalyse wordt de optimale ondersteuningsafstand bepaald als L/3 (waarbij L de lengte van het draaigereedschap is), waardoor de natuurlijke frequentie van de eerste orde tot 245 Hz wordt verhoogd (vergeleken met 82Hz in traditionele structuren).

Hulpstabilisatiemodule:

● Het hulpondersteuningswiel (13) is gebouwd uit GCR15 -lagerstaal, met een contacthoek van 60 ° ± 1 °. De contactstress is geoptimaliseerd tot 150-200 mpa met behulp van de Hertzian Contact Theory;

● Vibratietests (in overeenstemming met ISO 10816-3) onthult dat, onder bedrijfsomstandigheden van n = 1500 tpm, de amplitude wordt gereduceerd tot 3μM (in tegenstelling tot> 15 μm in traditionele structuren).

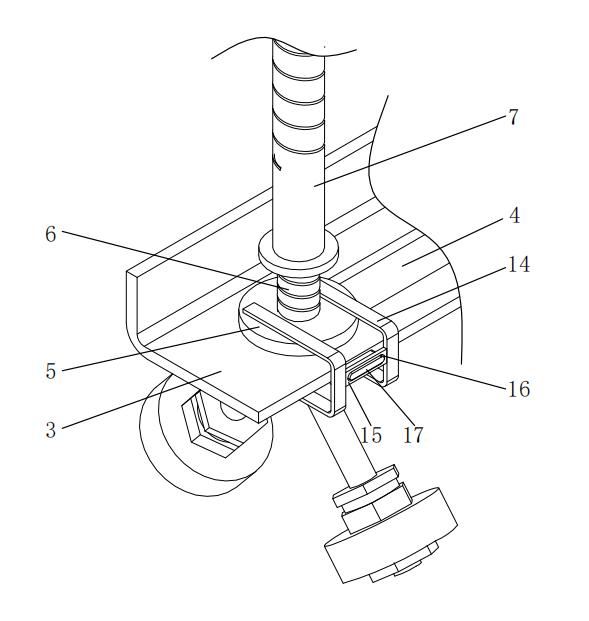

1.2 Precisie -aanpassingsmechanisme

● De aanpassingsas met schroefdraad (6) maakt gebruik van een trapeziumvormige draad met dubbele lood (TR20 × 4P8), die, in combinatie met een antislipring (11) (met een wrijvingscoëfficiënt μ = 0,12), een micro-feedsnelheid van 0,025 mm per revolutie mogelijk maakt;

● De positioneringsbeugel (14) en de klemuitsteeksel (17) maken gebruik van een H7/G6 -pasvorm, waardoor een repetitieve positioneringsnauwkeurigheid van ± 0,005 mm wordt bereikt.

II. Adaptieve trillingsonderdrukking Topologisch ontwerp

2.1 Optimalisatie van krachttransmissiepad

● De vaste ring (5) is ontworpen met een cirkelvormige geribbelde structuur, met een wanddikte -gradiënt die overgaat van 8 mm naar 12 mm, wat resulteert in een 180% verbetering van de buigstijfheid (geverifieerd door ANSYS Workbench -simulaties);

● Het beweegbare slot (4) neemt een langwerpig gatontwerp (30 × 12 mm) aan, waardoor ± 15 mm horizontale compensatie mogelijk is en compatibel is met asdiameters variërend van φ20 mm tot φ80 mm.

2.2 Dempingverbeteringsstructuur

● Het interieur van de ondersteuningsstaaf (7) is gevuld met een op silicium gebaseerde demping-lijm (met een verliesfactor TANδ = 0,35), waardoor de trillingsverzwakkingssnelheid wordt verhoogd tot 22dB/s (zoals getest in overeenstemming met ISO 10816-normen);

● De transversale verbindingsplaat (15) is geconstrueerd uit 6061-T6 aluminiumlegering, waardoor een afgestemde massamoter wordt gevormd door de klemsleuf (16) om hoogfrequente trillingen in het bereik van 500-800Hz te onderdrukken.

Belangrijkste technische parametervergelijkingstabel

| Prestatie -indicator | Deze gepatenteerde technologie | Traditionele draaigereedschap | Teststandaard |

| Overhangende eindamplitude (bij 1500 tpm) | ≤3μm | ≥15 μm | ISO 10816-3 |

| Surface WAVINESS WT | ≤2,5 μm | ≥6,3 μm | ISO 4287 |

| Repetitieve positioneringsnauwkeurigheid | ± 0,005 mm | ± 0,03 mm | ISO 230-2 |

| Tooling omschakeling tijd | ≤2 minuten | ≥20 minuten | VDI 2862 |

Typische verificatie van bewerkingsscenario

Geval 1: Precisiekloodschroef draaien

● Bij het bewerken van een φ50 × 2000 mm loodschroef was de cumulatieve toonhoogtefout ≤5μm per 1000 mm (voldaan aan de GB/T 17587.3 -standaard);

● De levensduur van het gereedschap werd verlengd tot 180 stuks per snijrand (vergeleken met 80 stuks per snijrand met traditionele gereedschap).

Case 2: Hydraulische cilinderzuiger staafbewerking

● De RA -waarde van de oppervlakteruwheid werd consequent gehandhaafd op 0,4 μm (voldoet aan de industrie -eis van ≤0,8 μm);

● Bewerkingsefficiëntie werd verbeterd met 40% (vanwege verminderde trillingen, waardoor de voedingssnelheid kon worden verhoogd van 0,1 mm/REV tot 0,15 mm/REV).

Dit octrooi bereikt doorbraken in trillingsonderdrukking voor lange schachtbewerking door twee technologische paden: dynamische multibody dynamische terughoudendheid en demping gradiëntontwerp. Geverifieerd door COMSOL multiphysics-simulaties, vermindert het systeem trillingsergie met 82% binnen de frequentieband van 100-1000H

Als u meer wilt weten, neem dan contact op met Mingxu Machinery om het volledige patentrapport te verkrijgen: [email protected] .

MXB-JFFB zelfsmerende halve lagers verwijzen naar lagers die slechts de helft van de omtrek van een as of as bedekken, waardoor ondersteuning wordt...

Zie de details

MXB-DX olievrije grenslagers, gelijkwaardig aan SF-2 zelfsmerende of droge glijlagers, gebaseerd op stalen plaat, gesinterd bolvormig bronspoeder i...

Zie de details

MXB-FB090 Bronze Coiled Bearing is een economisch lager met een hoog draagvermogen en goede slijtvastheid, gerold uit CuSn8-brons. Het werkoppervla...

Zie de details

MXB-JESW skateboard is een slijtvast heavy-duty skateboard met 2 gaten en 4 gaten. Het is een gestandaardiseerd product en compatibel met bekende b...

Zie de details

In de bouwsector worden MXB-JUWP zelfsmerende slijtvaste platen voornamelijk gebruikt voor de bescherming van bouwconstructies. Tijdens langdurig g...

Zie de details

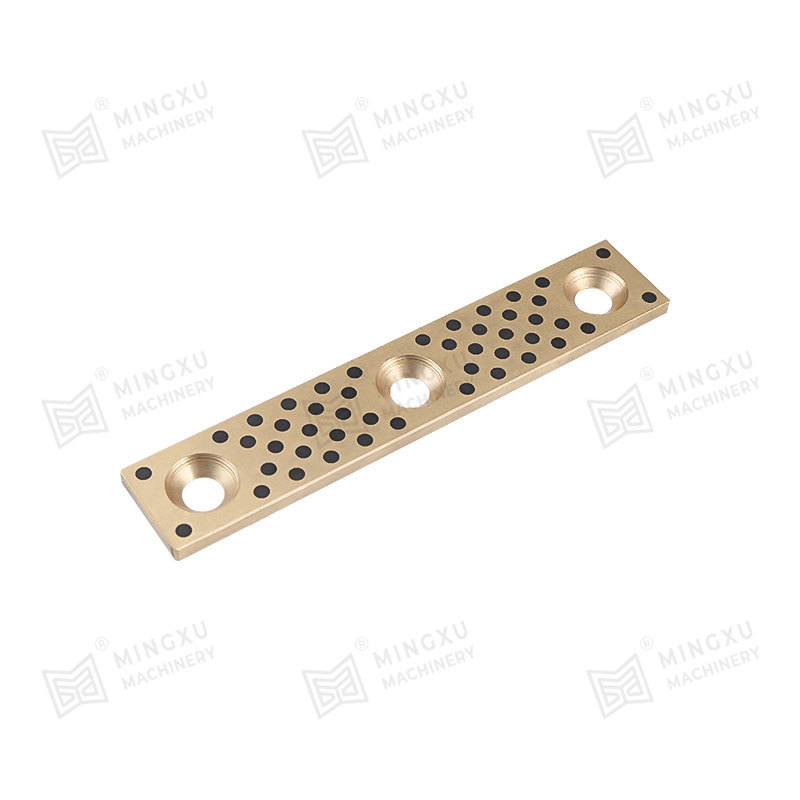

MXB-JGLDW zelfsmerende geleiderails zijn gemaakt van hoogwaardig messing door middel van CNC-bewerkingsmachines. Het oppervlak is ingelegd met vast...

Zie de details

MXB-JGLX zelfsmerende geleiderails hebben meerdere eigenschappen, zoals hoge slijtvastheid, hoge temperatuurbestendigheid, corrosieweerstand, enz.,...

Zie de details

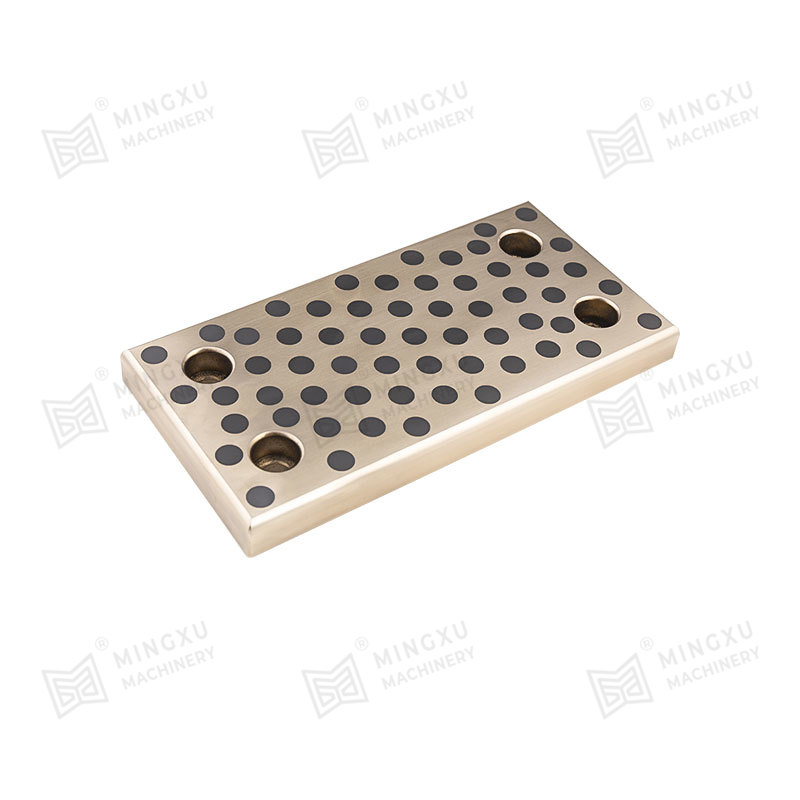

MPW VDI3357 standaard slijtplaat wordt gemaakt door speciaal vast smeermiddel in de juiste positie te plaatsen. Het metalen basismateriaal onderste...

Zie de details

Normaal gesproken wordt de duwplaat ondersteund door vier resetstangen. Als de duwplaat echter groot en zwaar is, buigen de resetstaven vanwege de ...

Zie de details

SF-1W lead-free bearing is a new product developed based on SF-1X material according to international environmental protection requirements. In additi...

Zie de details

Neem contact met ons op