MXB-JFB schouderbusflens Grafiet ingelegd zelfsmerend lager

Cat:Zelfsmerend lager

Het zelfsmerende lager MXB-JFB is een bus van het schoudertype, ontworpen met flens- en zelfsmerende eigenschappen. Het biedt lage wrijving, hoge t...

Zie de details Technische achtergrond en pijnpunten in de industrie

In high-speed Machine tool chuck systeMs (n ≥ 6000rpm), traditionele conische positioneringsfaceplaten vertonen twee kerndefecten:

l Smeerfalen: centrifugale kracht zorgt ervoor dat smeervet migreert naar de bodem van de conische boring, wat resulteert in een droge wrijvingszone aan het bovenste gedeelte, met RA -waarden van de oppervlakte -ruwheid verslechteren van 0,4 μ M tot 1.6 μ M (getest volgens ISO 4288 -standaard);

l Stressconcentratie: unilateraal contact leidt tot Hertziaanse contactstresspieken van meer dan 800 MPa, waardoor micro-crackpropagatie wordt geactiveerd (gegevensbron: slijtage 2022, 500-501, 204356).

Kerntechnologische innovatieanalyse

I. Ontwerp van gradiëntsmeersysteem

1.1 Solid-fluïde samengestelde smeerarchitectuur

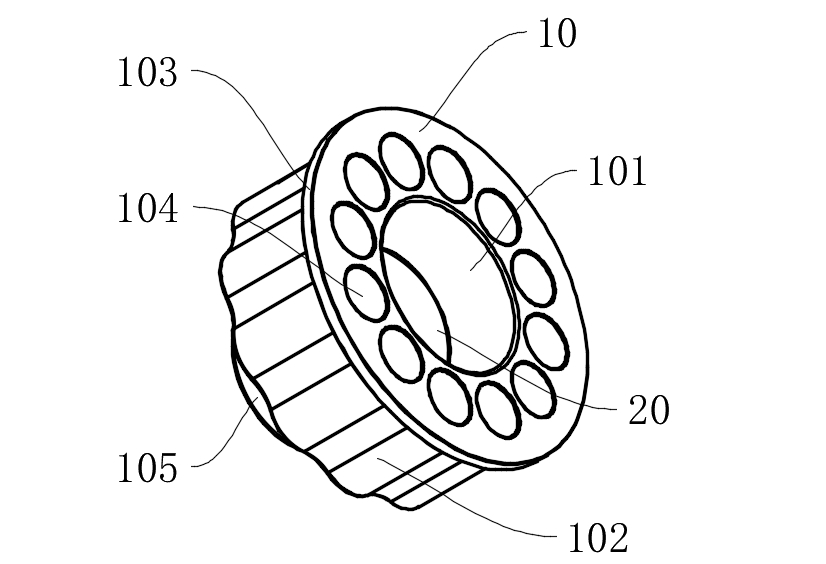

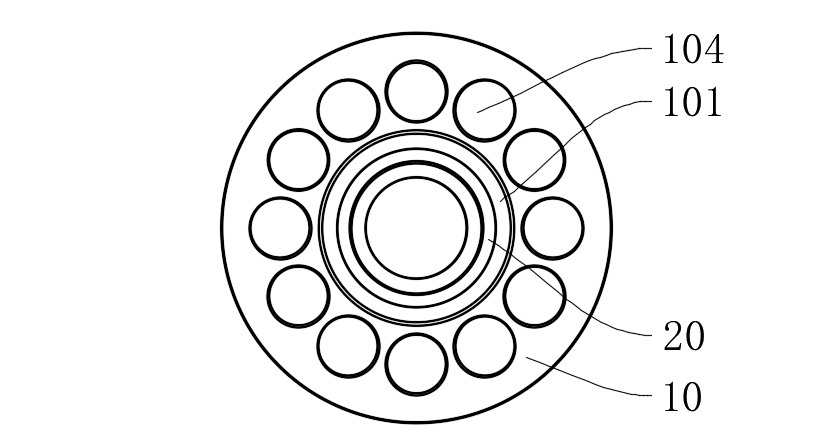

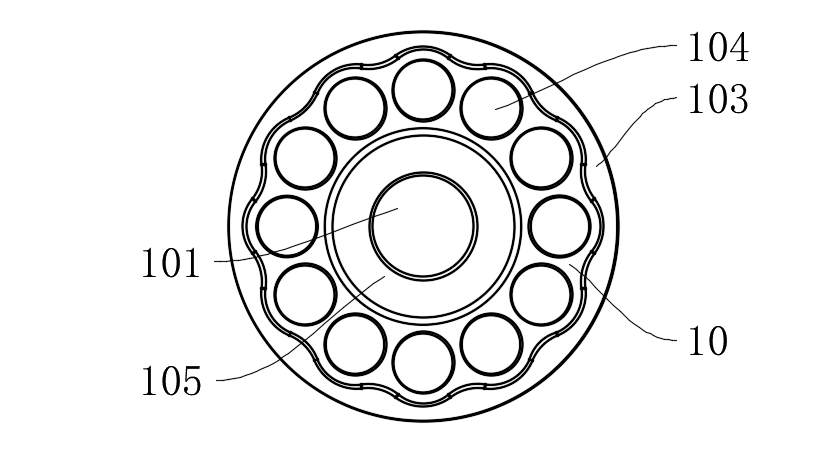

Grafietsmeerblok (20) Inbedddingstructuur:

l Een cirkelvormige montagegroef (101a) met een diepte van 1,2 ± 0,05 mm wordt geopend in het midden van de conische boring (101), waardoor het continu conisch oppervlak zorgt voor bewerking van elektrische ontlading (kegelhoek 20 ° ± 0.5 ° );

Copper-gebaseerd composietmateriaal (Cu-10SN-5gr) met 85% grafiet is ingebed, waardoor een porositeit van 18% wordt bereikt ± 2% door poeder metallurgie sinteren, continu vrijgevende grafietdeeltjes om een overdrachtsfilm te vormen.

Smeerefficiëntie verificatie:

l Onder n = 8000 tpm bedrijfsomstandigheden blijft de wrijvingscoëfficiënt in het bovenste deel van de conische boring stabiel op 0,08-0,12 ( > 0,25 voor traditionele structuren);

l Draagvolumetests (ASTM G99) laten zien dat na 300 uur werking de conische oppervlakte -slijtagediepte slechts 3,2 is μ M (28.5 μ M voor traditionele structuren).

1.2 Compensatiemechanisme voor vloeistofsmeercompensatie

l Smeervetkanalen worden onderaan de conische boring vastgehouden en vormen een 0,5-1.2 μ m oliefilmdikte door dynamische drukeffecten (geverifieerd door Reynolds -vergelijkingssimulatie);

l Het systeem bereikt gradiëntsynergie tussen vaste smering (bovenste deel) en vloeistofsmering (onderste deel), waardoor de contactzone -temperatuur met 45% wordt verlaagd (gemeten door infrarood thermische imager).

II. Neem contact op met stressoptimalisatieontwerp

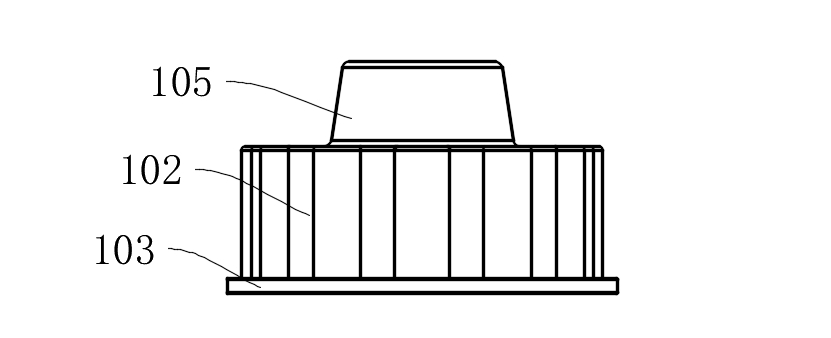

2.1 WaveForm -klemoppervlak (102) Topologieoptimalisatie

l Periodieke golfprofielen worden geconstrueerd met behulp van Fourier -series: golflengte λ = 12 mm, amplitude a = 0,8 mm, krommingstraal r = 5 mm;

l Eindige elementanalyse geeft aan dat de maximale contactstress wordt verminderd van 813mpa tot 327mpa, met een verbetering van 62% in de uniformiteit van de spanningsverdeling.

2.2 Multi-bout load-sharing structuur

l 12 montagegaten (104) worden gelijkmatig verdeeld volgens de ASME B18.2.1 -standaard, met vooraf laadafwijking < 5%;

l Gecombineerd met limiet conische oppervlakken (105) (kegelhoek 15 ° ± 0.5 ° ), radiale positioneringsnauwkeurigheid van ± 2 μ M wordt bereikt (ISO 2768-F-graad).

Technische parametervergelijkingstabel

| Prestatie -indicator | Deze gepatenteerde technologie | Traditionele positionering voorplaat | Teststandaard |

| Conische oppervlaktewrijvingscoëfficiënt (8000 tpm) | 0,08-0,12 | 0,25-0,35 | ASTM G99 |

| Maximale contactstress | 327MPa | 813MPa | ISO 281 |

| Slijtage (300H) | 3.2 × 10 ⁻⁶ mm ³ /N · m | 28.5 × 10 ⁻⁶ mm ³ /N · m | ASTM G133 |

| Temperatuurstijging ( Δ T) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Typische validatie van applicatiescenario

Geval 1: Positionering van de gereedschapshouder in machinecentra van vijfassen

l Tijdens continue bewerking van titaniumlegeringsonderdelen wordt de runout van de gereedschapshouder gecontroleerd op < 2 μ M ( > 8 μ m voor traditionele structuren);

l Gereedschapsveranderingscycli worden verlengd tot 12000 keer (het gemiddelde van de industrie is 5000 keer).

Geval 2: Chuck -systeem in draaiende centra

l Spindel radiale runout wordt verminderd vanaf 5 μ M tot 1,5 μ M (GB/T 17421.7 standaard);

l Machinaal werkstuk rondheidsfout is ≤ 1.5 μ M (ASME B89.3.4 Standaard).

Dit octrooi bereikt langdurige stabiele werking van het positioneren van gezichtsplatten onder extreme bedrijfsomstandigheden door twee belangrijke technologische paden: gradiënt smeermedia synergie en contactstressveldreconstructie. Volgens nieuwigheidsonderzoek (Derwent Innovation) bereikt de structuur een specifieke wrijvingskracht (SFP) -index van 0,08 W/mm ² , een reductie van 76% in vergelijking met vergelijkbare producten, die het op het internationale leidend niveau plaatst.

Als u meer wilt weten, neem dan contact op met Mingxu Machinery om het volledige patentrapport te verkrijgen: [email protected] .

Het zelfsmerende lager MXB-JFB is een bus van het schoudertype, ontworpen met flens- en zelfsmerende eigenschappen. Het biedt lage wrijving, hoge t...

Zie de details

Het zelfsmerende MXB-JFBB-lager is een schouderlager met grafietinleg op de flens, ontworpen om zelfsmerende eigenschappen te bieden. Het is gemaak...

Zie de details

MXB-JDB zelfsmerende lagers, ook bekend als met grafiet ingelegde bronzen bussen, zijn nieuwe smerende lagers die zowel de kenmerken van metalen la...

Zie de details

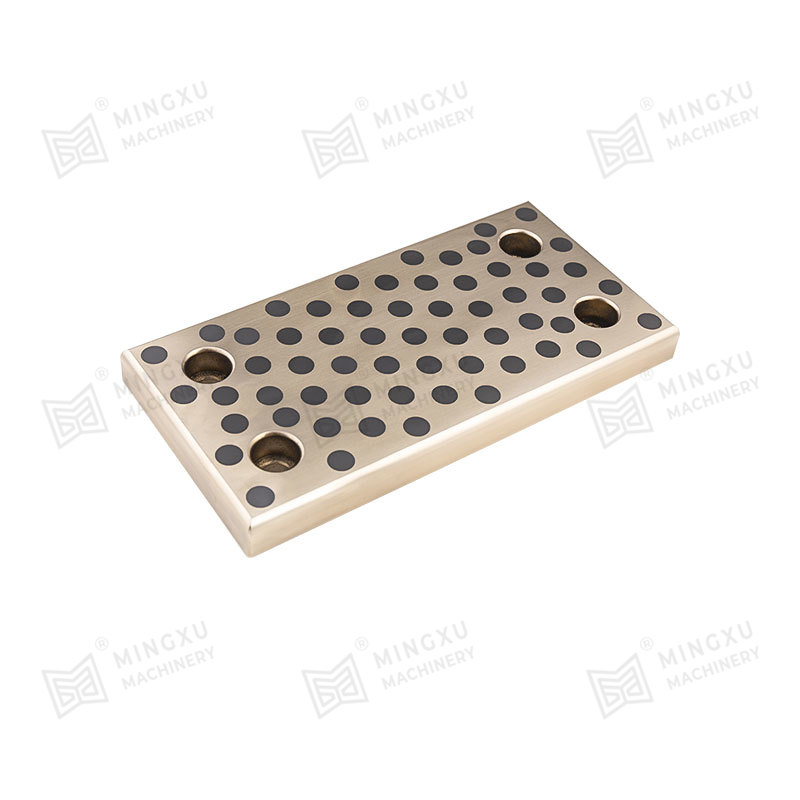

In de bouwsector worden MXB-JUWP zelfsmerende slijtvaste platen voornamelijk gebruikt voor de bescherming van bouwconstructies. Tijdens langdurig g...

Zie de details

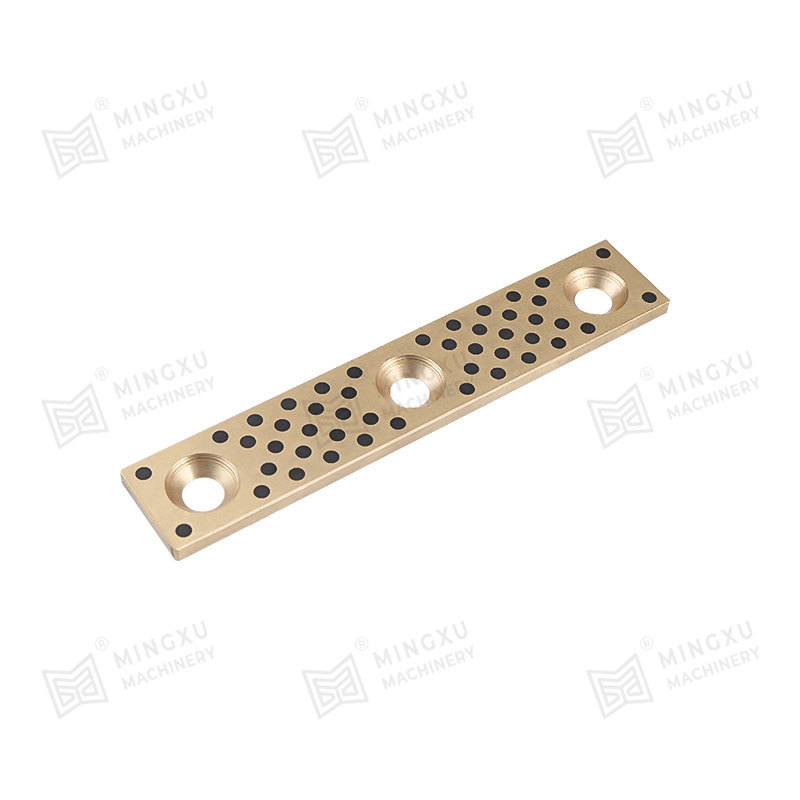

MXB-JTLP zelfsmerende slijtvaste plaat kan standaardproducten leveren variërend van breedte van 18 mm tot 68 mm en lengte van 100 mm tot 220 mm. He...

Zie de details

MXB-JGLDW zelfsmerende geleiderails zijn gemaakt van hoogwaardig messing door middel van CNC-bewerkingsmachines. Het oppervlak is ingelegd met vast...

Zie de details

MXB-JGLXS-geleiderails zijn onderdelen die aan beide zijden van de kerntrekschuif aan de zijkant zijn geïnstalleerd om ervoor te zorgen dat de kern...

Zie de details

MXB-JGLX zelfsmerende geleiderails hebben meerdere eigenschappen, zoals hoge slijtvastheid, hoge temperatuurbestendigheid, corrosieweerstand, enz.,...

Zie de details

MSEW JIS 20 mm standaard slijtplaat is gebaseerd op hoogwaardig messing, tinbrons, staal-koper-bimetaal, gietijzer of lagerstaal. Het oppervlak is ...

Zie de details

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

Zie de details

Neem contact met ons op